Come scegliere una Bilancia Industriale

Come scegliere una Bilancia Industriale

Attraverso i nostri tecnici e i nostri commerciali, abbiamo spesso dei feedback dai clienti nella difficoltà di reperire informazioni professionali sulle applicazioni relative ai sistemi di pesatura industriali.

Abbiamo quindi deciso di fare questa piccola guida per condividere il nostro know-how e aiutarvi ad avere diverse risposte, ai diversi argomenti legati alla pesatura industriale.

- Scelta del Tipo di Bilancia Industriale

- Precisione e portata di una Bilancia Industriale

- Sapete tutti cosa sono le divisioni di una bilancia ?

- Ambiente di utilizzo della Bilancia Industriale

- Applicazioni Bilance Industriali

- La bilancia industriale deve essere Omologata?

- Periferiche e Interfacce Bilance

- Come si collegano le celle ci carico?

Ci sono diversi criteri per la scelta di una bilancia industriale, ma tra le prime caratteristiche devono essere la robustezza, la protezione da eventuali sovraccarichi e una adeguata protezione IP contro l’umidità. Per convenzione non vengono considerate bilance industriali i bilici per pesare camion e autocarri definite generalmente “pese a ponte”.

Di seguito alcune linee guida e suggerimenti per la scelta ottimale di un sistema di pesatura industriale, per evitare di commettere errori di valutazione e per prendere in considerazione tutti i parametri utili a prendere le migliori decisioni.

Scelta del Tipo di Bilancia Industriale

Innanzitutto suddividiamo le bilance industriali in tre categorie :

-

-

-

Bilance da banco

Sono le bilance che vengono utilizzate in produzione, tipicamente su un supporto tipo tavolo, oppure all’interno di un piccolo laboratorio situato in un’area produttiva. Normalmente hanno una portata minima di 1,5 kg e arrivando fino ad un massimo di 30 kg. Questo limite massimo di portata serve per evitare la movimentazione di carichi pesanti e non adatti alle normative sulla protezione dei lavoratori (d.L.81).

-

Bilance da banco

-

-

Bilance da pavimentoLe bilance da pavimento industriale, sono piattaforme di pesata con portate fino a 3000 kg, che si dividono principalmente in due modelli: – fuori terra – da interrare. Le bilance fuori terra, vengono appoggiate su di un pavimento tipicamente di cemento anche resinato che deve reggere la portata della massima portata della bilancia. Non sono adatti pavimenti con piastrelle, in quanto il carico massimo viene suddiviso sui quattro piedini della bilancia, quindi su un’area molto più piccola che danneggerebbe le piastrelle sottostanti. Le bilance industriali interrate, hanno invece necessità di uno scavo ad hoc che deve essere eseguito da un muratore. Normalmente viene fornito un telaio da murare in bolla nel pavimento, il quale ha già gli appositi supporti per i piedini della piattaforma di pesata che verrà inserita al suo interno. Si dovrà prevedere anche una tubazione per il passaggio del cavo della piattaforma, per andare al visualizzatore di peso. Una volta installata, la piattaforma risulterà a filo pavimento e saranno più semplici le operazioni di pesata, che vengono effettuate tipicamente con un transpallet. Queste bilance vengono molto utilizzate per pesare pallets nella logistica, serbatoi mobili, fusti, cassoni e oggetti di grande portata. Partono tipicamente da una portata di 60 kg o 150 kg, fino ad arrivare a i più comuni 1500 kg, con dimensioni a partire da 600x400mm, fino al best seller di 1250×1250 per pesare gli europallets, ma possiamo arrivare anche 1500x2000mm. Le bilance da pavimento fuori terra possono essere anche dotate come optional di uno scivolo per salire con un transpallet. Fino ad una portata di 300 kg, possono avere anche una sola cella al centro della piattaforma, mentre per portate più grandi hanno 4 celle di carico sui 4 angoli della piattaforma.

-

Bilance da pavimentoLe bilance da pavimento industriale, sono piattaforme di pesata con portate fino a 3000 kg, che si dividono principalmente in due modelli: – fuori terra – da interrare. Le bilance fuori terra, vengono appoggiate su di un pavimento tipicamente di cemento anche resinato che deve reggere la portata della massima portata della bilancia. Non sono adatti pavimenti con piastrelle, in quanto il carico massimo viene suddiviso sui quattro piedini della bilancia, quindi su un’area molto più piccola che danneggerebbe le piastrelle sottostanti. Le bilance industriali interrate, hanno invece necessità di uno scavo ad hoc che deve essere eseguito da un muratore. Normalmente viene fornito un telaio da murare in bolla nel pavimento, il quale ha già gli appositi supporti per i piedini della piattaforma di pesata che verrà inserita al suo interno. Si dovrà prevedere anche una tubazione per il passaggio del cavo della piattaforma, per andare al visualizzatore di peso. Una volta installata, la piattaforma risulterà a filo pavimento e saranno più semplici le operazioni di pesata, che vengono effettuate tipicamente con un transpallet. Queste bilance vengono molto utilizzate per pesare pallets nella logistica, serbatoi mobili, fusti, cassoni e oggetti di grande portata. Partono tipicamente da una portata di 60 kg o 150 kg, fino ad arrivare a i più comuni 1500 kg, con dimensioni a partire da 600x400mm, fino al best seller di 1250×1250 per pesare gli europallets, ma possiamo arrivare anche 1500x2000mm. Le bilance da pavimento fuori terra possono essere anche dotate come optional di uno scivolo per salire con un transpallet. Fino ad una portata di 300 kg, possono avere anche una sola cella al centro della piattaforma, mentre per portate più grandi hanno 4 celle di carico sui 4 angoli della piattaforma.

-

- Transpallet PesatoriAssomigliano in tutto e per tutto a dei normali transpallet, ma sono dotati di celle di carico e di un grande display vicino alla leva di comando che visualizza il peso quando il pallet da pesate viene rialzato fino a non toccare più terra. Sono normalmente dotati di una batteria ricaricabile che permette l’utilizzo per tutta la giornata.

- Sistemi di pesatura a celle di carico per serbatoi

-

Questi sistemi di pesatura sono composti da un minimo di 3 celle  di carico a compressione e fino a 6 celle. Tipicamente vengono utilizzati sistemi a 4 celle di carico, che devono essere posizionate sotto ognuno dei 4 piedi del serbatoio. Per poterle vincolare meccanicamente vengono utilizzati degli appositi “kit di montaggio” che permettono anche una facile sostituzione delle celle che si dovessero guastare nel tempo. Sugli impianti a 4 celle, vengono normalmente utilizzati 3 kit “fissi” e 1 kit “mobile” per permettere il naturale, adattamento meccanico del serbatoio, e non creare tensioni meccaniche, che potrebbero tradursi in forze che andrebbero ad alterare il peso. La progettazione di questi impianti non è particolarmente complicata, ma bisogna fare deLle piccole, opere di carpenteria. Particolare attenzione bisogna porre a tutto ciò che “ruota” intorno al serbatoio come i tubi di alimentazione dei materiale, cavi elettrici, tubi di scarico, collegamento di agitatori meccanici, per evitare che gli stessi influenzino negativamente la pesata. Completata la parte meccanica, le celle vengono collegate all’interno di una apposita scatola denominata “junction box” che ha il compito di “sommare” il peso di ogni cella e indirizzarlo su un unico cavo analogico da collegare al visualizzatore di peso. Al termine dell’installazione si procederà con la taratura dell’impianto con masse certificate o con un “massivo volumetrico certificato” che provvederà a immettere un liquido a peso noto all’interno del serbatoio, per effettuare la calibrazione.

di carico a compressione e fino a 6 celle. Tipicamente vengono utilizzati sistemi a 4 celle di carico, che devono essere posizionate sotto ognuno dei 4 piedi del serbatoio. Per poterle vincolare meccanicamente vengono utilizzati degli appositi “kit di montaggio” che permettono anche una facile sostituzione delle celle che si dovessero guastare nel tempo. Sugli impianti a 4 celle, vengono normalmente utilizzati 3 kit “fissi” e 1 kit “mobile” per permettere il naturale, adattamento meccanico del serbatoio, e non creare tensioni meccaniche, che potrebbero tradursi in forze che andrebbero ad alterare il peso. La progettazione di questi impianti non è particolarmente complicata, ma bisogna fare deLle piccole, opere di carpenteria. Particolare attenzione bisogna porre a tutto ciò che “ruota” intorno al serbatoio come i tubi di alimentazione dei materiale, cavi elettrici, tubi di scarico, collegamento di agitatori meccanici, per evitare che gli stessi influenzino negativamente la pesata. Completata la parte meccanica, le celle vengono collegate all’interno di una apposita scatola denominata “junction box” che ha il compito di “sommare” il peso di ogni cella e indirizzarlo su un unico cavo analogico da collegare al visualizzatore di peso. Al termine dell’installazione si procederà con la taratura dell’impianto con masse certificate o con un “massivo volumetrico certificato” che provvederà a immettere un liquido a peso noto all’interno del serbatoio, per effettuare la calibrazione.

Precisione e portata di una Bilancia Industriale

Nelle bilance industriali, ci sono due importanti tecnologie di pesata :

- quella a celle di carico strain gauge (fino a 30.000 divisioni)

- celle a compensazione elettromagnetica dette anche a pozzetto (fino a 1.500.000 divisioni), che hanno maggior precisione ma costi molto più alti.

Definire il range, cioè la massima portata della bilancia e la risoluzione, che è la precisione di indicazione, è una scelta importante che deve essere ben ponderata in funzione di quanto viene richiesto nei processi produttivi in termini di precisione.

Non bisogna commettere l’errore di chiedere precisioni troppo spinte quando non è necessario, in quanto il costo della bilancia cresce al salire della precisione richiesta.

Normalmente in ambito industriale vengono utilizzate bilance con precisioni tra 3.000 e 30.000 “divisioni”, che vengono realizzate con l’utilizzo delle celle di carico.

Sapete tutti cosa sono le divisioni di una bilancia ?

Non è un concetto difficile da capire e riguarda tutte le bilance sia industriali che da laboratorio. Per esempio, se in produzione serve un sistema per pesare delle materie prime, fino ad un massimo di 3000 kg con una risoluzione o indicazione di 1 kg avremo bisogno di una bilancia che “divide” il massimo carico di 3000 kg in 3.000 parti che sono le divisioni della bilancia.

3000 kg con risoluzione 1kg = 3000 divisioni

Ambiente di utilizzo della Bilancia Industriale

Capitolo a parte sono le bilance ATEX a sicurezza intrinseca, che vengono utilizzate in aree a rischio di esplosione. Nei siti produttivi, dove esistono gas o polveri esplosivi, il responsabile della sicurezza di stabilimento, deve classificare le aree a rischio di esplosione con delle sigle numeriche che determinano la pericolosità.

Capitolo a parte sono le bilance ATEX a sicurezza intrinseca, che vengono utilizzate in aree a rischio di esplosione. Nei siti produttivi, dove esistono gas o polveri esplosivi, il responsabile della sicurezza di stabilimento, deve classificare le aree a rischio di esplosione con delle sigle numeriche che determinano la pericolosità.

Senza entrare nell’area più a rischio che è la zona 0 (zero) difficilmente riscontrabile in un sito produttivo, normalmente le aree vengono classificate in Zona 2/22 oppure in Zona 1/21. Il primo numero indica la pericolosità relativa ai gas. Le bilance per zone Atex 1/21, sono costruite con tutti gli accorgimenti per poter lavorare in questi ambienti che sono i più rischiosi. Tutto il sistema di pesatura deve essere “marchiato” Atex, dal visualizzatore che contiene l’elettronica, alle celle di carico, fino ai cavi di collegamento, compresi quelli delle periferiche.

Applicazioni Bilance Industriali

Il visualizzatore della bilancia industriale, viene collegato alla piattaforma di pesata o al sistema a celle di carico attraverso un opportuno cavo, e può avere a bordo diverse applicazioni elencate di seguito:

Conteggio Pezzi

ce contapezzi industriali vengono utilizzate dove c’è la necessità di contare dei pezzi nei cassoni, e possono essere composti da una o due bilance. Il conteggio è possibile solo quando i pezzi hanno un peso uniforme (es.: bulloni della stessa dimensione). Normalmente vengono prelevati dal cassone 10 pezzi, vengono pesati e, con l’apposita funzione “riferimento 10 pezzi” si definisce il peso medio del singolo pezzo che verrà utilizzato per il conteggio successivo. Quando i pezzi sono grandi e “pesanti” è sufficiente una sola bilancia a pavimento che serve sia per il riferimento che per il conteggio. Più frequentemente troviamo invece una seconda bilancia da banco collegata alla bilancia a pavimento, che ha una maggior precisione per contare pezzi molto più piccoli e che viene utilizzata per il calcolo del peso medio più preciso rispetto alla bilancia da pavimento.

ce contapezzi industriali vengono utilizzate dove c’è la necessità di contare dei pezzi nei cassoni, e possono essere composti da una o due bilance. Il conteggio è possibile solo quando i pezzi hanno un peso uniforme (es.: bulloni della stessa dimensione). Normalmente vengono prelevati dal cassone 10 pezzi, vengono pesati e, con l’apposita funzione “riferimento 10 pezzi” si definisce il peso medio del singolo pezzo che verrà utilizzato per il conteggio successivo. Quando i pezzi sono grandi e “pesanti” è sufficiente una sola bilancia a pavimento che serve sia per il riferimento che per il conteggio. Più frequentemente troviamo invece una seconda bilancia da banco collegata alla bilancia a pavimento, che ha una maggior precisione per contare pezzi molto più piccoli e che viene utilizzata per il calcolo del peso medio più preciso rispetto alla bilancia da pavimento.Con lettori più evoluti come il il Maxxis 5 di Minebea Intec, è anche possibile memorizzare fino a 1000 articoli e relative tare che vengono richiamati in fase di conteggio, senza l’ausilio di computer esterni.

Formulazione e ricettatura

Quando è necessario fare delle ricette con più componenti, esistono degli applicativi (firmware) a bordo dei visualizzatori che consentono di effettuare dosaggio di ricette sia in manuale che in automatico.

Nel caso di sovradosaggio di un singolo componente, non essendo possibile toglierlo dal recipiente della ricetta, l’applicativo prevede il ricalcolo di tutti gli altri, anche quelli pesati in precedenza. Pesati tutti i componenti, è possibile stampare lo scontrino della ricetta con il nome della stessa, tutti i valori delle singole pesate e il totale del peso.

Impianto di dosaggio monocomponente

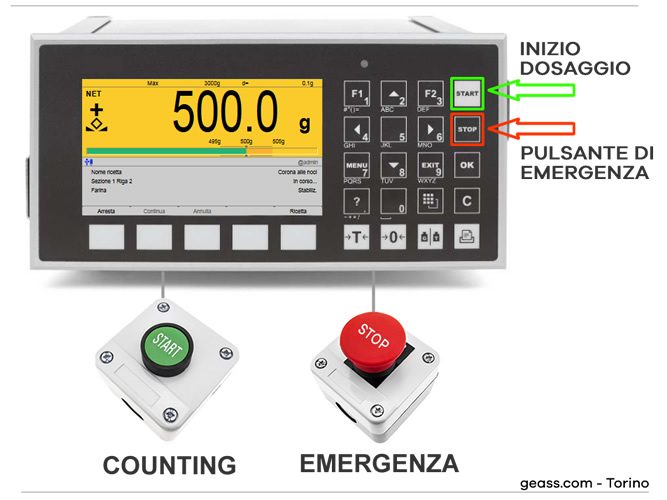

Sono sistemi di pesatura che gestiscono direttamente una piccola automazione relativa al dosaggio.

Ricettatura automatica

Un altro aspetto importante del dosaggio è la possibilità di selezionare due elettrovalvole, una per il dosaggio primario grossolano e una per un dosaggio fine, che permettono una maggior velocità e precisione di dosaggio. Tutti questi visualizzatori / programmatori, accettano al loro ingresso i pulsanti per effettuare lo start e stop da remoto, e attraverso una opportuna cassetta relè comandano direttamente le elettrovalvole del sistema di dosaggio.

Un altro aspetto importante del dosaggio è la possibilità di selezionare due elettrovalvole, una per il dosaggio primario grossolano e una per un dosaggio fine, che permettono una maggior velocità e precisione di dosaggio. Tutti questi visualizzatori / programmatori, accettano al loro ingresso i pulsanti per effettuare lo start e stop da remoto, e attraverso una opportuna cassetta relè comandano direttamente le elettrovalvole del sistema di dosaggio.

La bilancia industriale deve essere Omologata ?

Per rispondere a questa domanda, dobbiamo avere chiaro cos’è l’omologazione di una bilancia.

Quando è necessario effettuare una transazione commerciale associata ad un peso/prezzo, bisogna utilizzare una bilancia legale per l’uso in rapporto con terzi (es.: negozianti e farmacie), omologata CE-M secondo la Normativa Europea EN45501 e direttiva

Le bilance omologate hanno l’obbligo di legge di una verifica periodica triennale , che deve essere effettuata da un laboratorio accreditato (es: Geass Laboratorio TO313), secondo il decreto ministeriale DM93 del 21/04/2017. Gli strumenti metrici devono essere registrati alla CCIAA Camera di commercio. Sono previste sanzioni per chi non provvede a sottoporre i propri strumenti omologati a verifica legale, con anche la possibilità di confisca della bilancia stessa.

Le Bilance omologate devono essere utilizzate nella produzione delle aziende, per pesare i preconfezionati, secondo la legge 690/94 (vedi approfondimento).

Periferiche e Interfacce Bilance

Tutte queste, ed altre operazioni, possono effettuarsi solamente attraverso l’interfacciamento della bilancia.

Tra i più diffusi protocolli di comunicazione troviamo : Ethernet TCP/IP, MODBUS TCP, RS232, RS485, Profibus DP, DeviceNet, Profinet, CC-Link, Ethernet IP. Tutti gli impianti di pesatura Minebea Intec dispongono di questi protocolli.

Come si collegano le celle ci carico ?

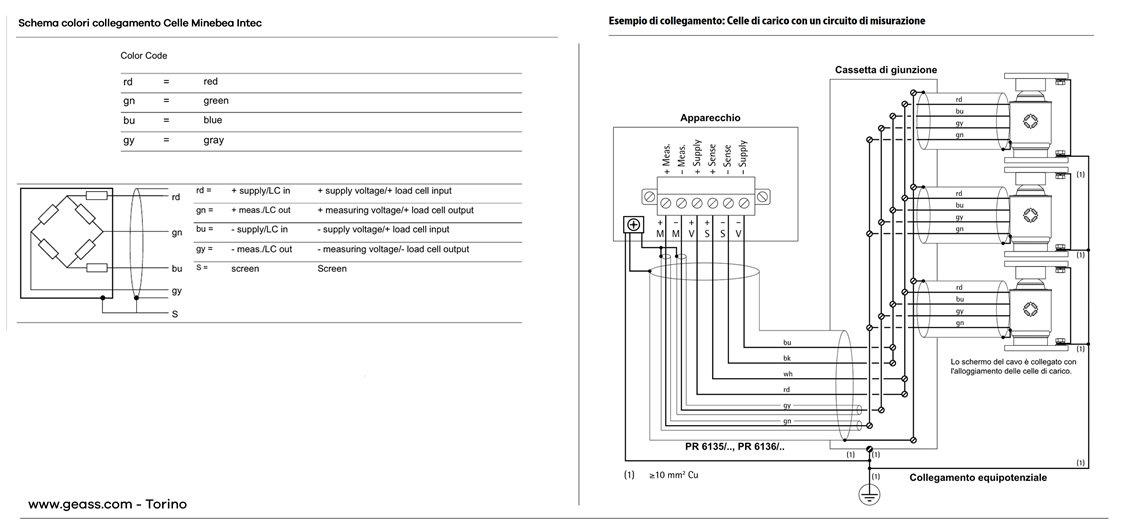

Nel primo caso la cella si collega direttamente al visualizzatore che provvederà alla sua alimentazione e alla lettura del segnale analogico in mV fornito dalla cella di carico che è funzione del carico applicato.

Nel caso di impianti di pesatura a 4 celle, come per esempio le bilance da pavimento, le celle devono essere collegate all’interno di una scatola di giunzione, detta “junction box” che provvederà a far confluire in un unico cavo il valore di ogni singola cella. Questo cavo deve essere collegato al visualizzatore, che provvederà all’alimentazione delle quettro celle e alla lettura del segnale analogico in mV che restituisce la junction box in funzione del carico applicato.

Di seguito un esempio di schema di celle Minebea Intec, dove abbiamo l’alimentazione “+” e “-“ (supply voltage) della cella, con il relativo segnale “+” e “-“ elettrico in mV che restituisce la cella in funzione del peso (measuring voltage output). Quello che viene indicato con la lettera “s” è lo schermo del cavo che deve essere collegato a massa per evitare interferenze al segnale di peso.

Se hai delle domande, non esitare a contattarci, daremo una risposta a tutti i tuoi dubbi sulle Bilance industriali.

Autore : Guido Gedda – Geass S.r.l